风险管理的定义、简介及管理工具

风险的定义

指任何可能影响公司实现其目标的不确定性和负面因素,这些不确定性和负面影响可能关系到公司的战略决策、战略执行和日常运营等各方面,使企业在战略与经营目标、日常运营、财务、环境影响、产品质量、安全生产、社会责任、企业声誉等各个 方面受损。

质量风险管理基本内容

1、质量风险管理的由来

-

2002年FDA发布的《基于风险的21世纪的cGMP》,提出在风险评估的基础上将质量设计到产品中

-

2005年,人用药品注册技术要求国际协调会(简称ICH)发布ICH Q9 《Quality risk management(质量风险管理)》,正式确定了质量风险管理的概念,指导药品生产企业进行药品质量风险管理

-

2006年5月,美国FDA发布关于ICH Q9的工业指南

-

2008年3月,欧盟正式将ICH Q9纳入GMP中

-

我国2010年版GMP增加质量风险管理的章节

2、质量风险管理的定义

质量风险管理是质量管理方针、程序及规范在评估、控制、沟通和回顾风险时的系统应用。通常将风险理解为,风险是由伤害发生的概率及伤害严重性结合而成。这里的伤害指什么?对于药品来说,尽管有多种的风险相关者,包括患者、医疗从业人员,以及政府和业界,但是最重要的是,运用质量风险管理都应该以保护病人为基本出发点。

3、质量风险管理的构成因素

-

危害发生的可能性

-

危害发生的严重性

-

注:在有些情况,还会考虑危害的可检测性

4、质量风险管理的范围

由于药品特殊属性,药品质量风险贯穿于药品的研发、生产、流通、使用等多个环节,所以质量风险管理可以应用于药品质量的不同方面。包括开发、制造、分销以及原料药、药物(医疗)产品、生物和生物技术产品(包括在药物(医疗)产品、生物和生物技术产品中使用到的原料、溶剂、赋形剂、包装和标签材料)整个生命周期的检查和注册/评审过程。

5、质量风险管理基本原则

-

应该基于科学知识和最终与对患者的保护相关联对质量风险进行评价

-

质量风险管理过程的力度、正式程度和文件化程度都应该与风险水平相适应

风险管理工具(1):故障模式效应分析

故障模式效应分析(Failure Mode and Effect Analysis:FMEA)是由FMA与FEA演变组合而来。FMA:故障模式分析;FEA:故障影响分析。FMEA可以对各类风险进行评价、分析,便于我们依靠现有的技术将风险减小到可以接受的水平或者直接消除风险。

-

评估潜在的失败模式和因此对产品性能或结果产生的影响

-

一旦失败模式被确定,可应用风险降低来消除、减少或控制潜在的失败

-

FMEA工具依赖于对产品和流程的深入了解,针对每种失败模式确定相应的风险得分

-

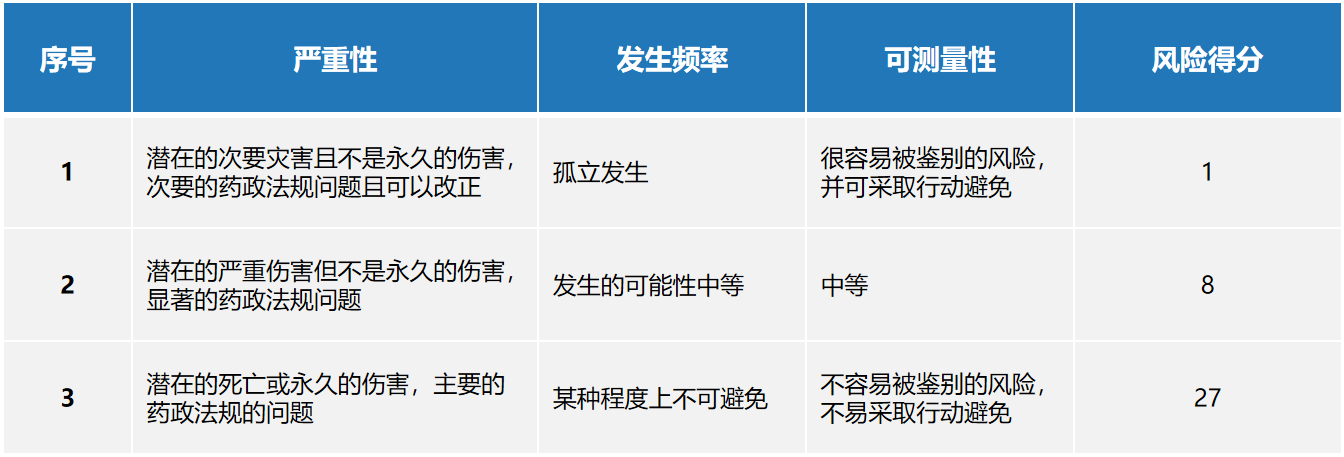

FMEA排列标准和失败得分举例(见表)

-

严重性×可能性×可测定性=风险得分

失败模式效果分析的矩阵图

风险管理工具(2):故障模式影响与严重性分析

故障模式影响与严重性分析(Failure Mode, Effects and Criticality Analysis:FMECA)针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,找出单点故障,并按故障模式的严重度及其发生概率确定其危害性。FMECA包括故障模式及影响分析(FMEA)和危害性分析(CA)。

-

掌握产品结构和功能的有关资料

-

掌握产品启动、运行、操作、维修资料

-

掌握产品所处环境条件的资料

-

定义产品及其功能和最低工作要求

-

按照产品功能方框图画出其可靠性方框图

-

根据所需要的结构和现有资料的多少来确定分析级别,即规定分析到的层次

-

找出故障模式,分析其原因及影响

-

找出故障的检测方法

-

找出设计时可能的预防措施,以防止特别不希望发生的事件

-

确定各种故障模式对产品产生危害的严酷程度

-

确定各种故障模式的发生概率等级

-

填写FMEA表,并绘制危害性矩阵,如果需要进行定量FMECA,则需填写CA表

风险管理工具(3):故障树分析

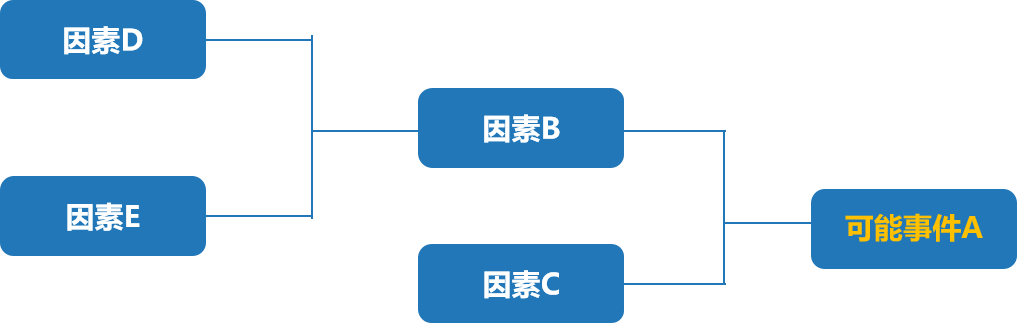

故障树分析(Fault Tree Analysis:FTA)是鉴别假设可能会发生过失的原因分析方法。FAT结合过失产生原因的多种可能假设,基于对过程的认识做出正确的判断。

-

FTA用于建立发现过失产生原因的路径,是评估复杂过程中多种因素分析的有效工具

基本图形

风险管理工具(4):危害分析关键控制点

危害分析及关键控制点(Hazard Analysis and Critical Control Points:HACCP)共有7步,该工具的应用需基于对过程或产品有深刻的理解。

-

列出过程每一步的潜在危害,进行危害分析和控制

-

确定主要控制点(CCP)

-

对主要控制点建立可接受限度

-

对主要控制点建立监测系统

-

确定出现偏差时的正确行动

-

建立系统以确定HACCP被有效执行

-

确定所建立的系统被持续维持

HACCP用于产品的物理、化学性质等危害分析,只有对产品及过程有全面的了解和认识时方可正确地确定控制点,其输出结果可推广用于不同的产品生命周期阶段。

风险管理工具(4):危害及可操作性分析

危险和可操作性研究方法(Hazard Operability:HAZOP)可按分析的准备、完成分析和编制分析结果报告3个步骤来完成。由各种专业人员按照规定的方法对偏离设计的工艺条件进行过程危险和可操作性研究。

-

提出问题:为了对分析的问题能开门见山,所以在提问时,只用否、多、少、以及、部分、相反、其它来涵盖所有出现的偏差。

-

划分单元,明确功能

-

定义关键词表:按关键词逐一分析每个单元可能产生的偏差

-

分析发生偏差的原因及后果

-

制定对策

-

填写汇总表:为了按危险性与可操作性研究分析表进行汇总填写,保证分析详尽而不发生遗漏,分析时应按照关键词表逐一进行

风险管理工具(6):预先危险分析

预先危险分析(Preliminary Hazard Analysis:PHA)用于在事情发生前应用经验和知识对危害和失败进行分析,以确定将来可能发生的危害或失败。这个方法基于在给定的条件下对风险矩阵的开发,包括:

-

严重性的定义和排列:严重,主要,次要,可忽略

-

发生频次(可能性)的定义和排列:频繁,可能,偶尔,罕见

-

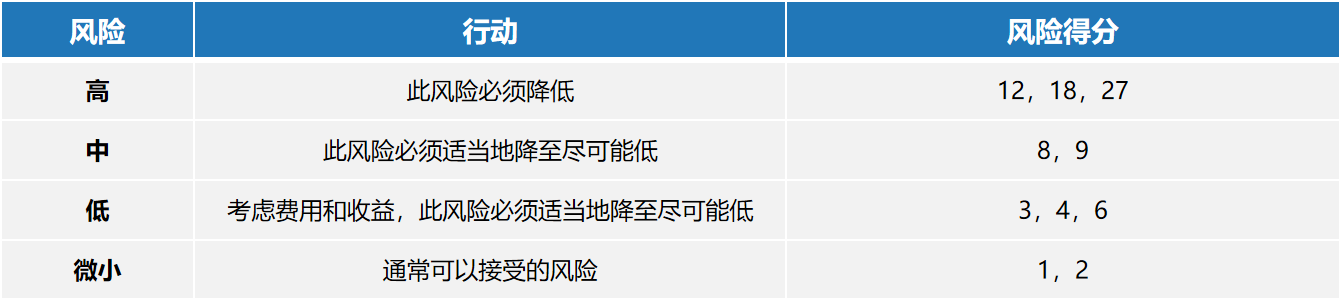

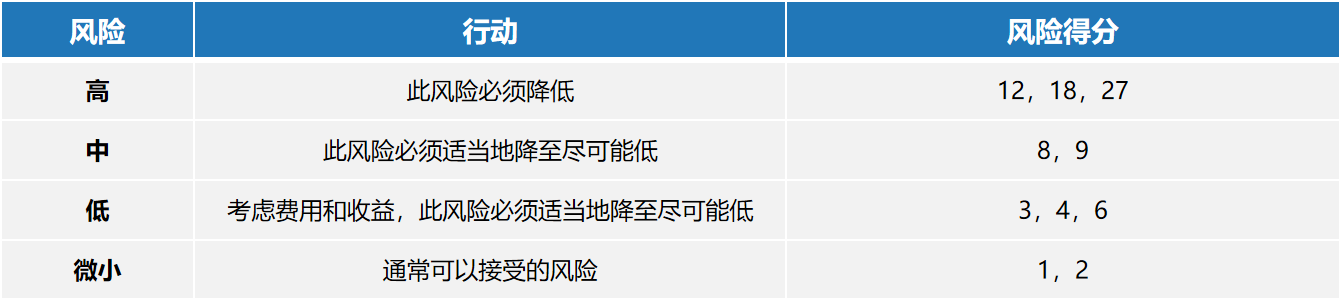

风险的水平和定义:高——此风险必须降低;中——此风险必须适当地降低至尽可能低;低——考虑收益和支出,降低至尽可能低;微小——通常可以接受的风险

PHA常用于评估产品、过程、厂房设施等前期设计阶段所存在的潜在缺陷

预先危险分析矩阵图

风险管理工具(7):风险排行与过滤

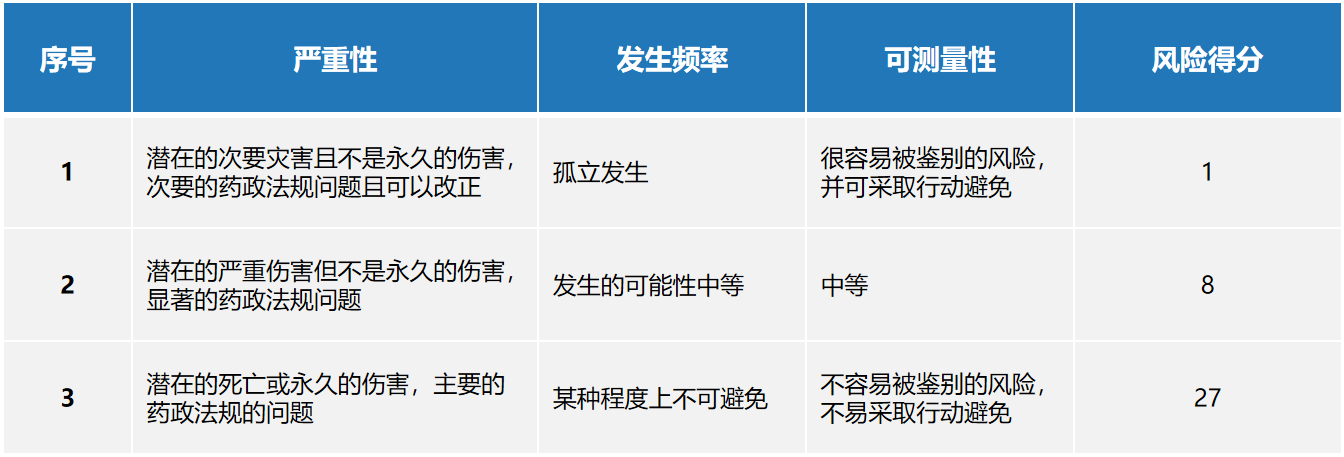

风险排行与过滤(Risk Ranking and Filtering:RRF)是将风险因素进行排列和比较,对每种风险因素做多重的定量和定性的评价,权衡因素并确定风险得分。

-

风险评价可以使用“低、中、高”或“1、2、3”的分类和简单的矩阵

矩阵图

RRF适用于对事件定性及定量的全面分析。

以上并非是风险管理工具的详尽列举!

2022-12-09

2022-12-09